Copyright © HM52 workshop srl - P.I. 03008270245

Dalla notte dei tempi l’uomo ha utilizzato il legno come materiale per soddisfare quello che oggi possiamo definire il bisogno primario e il diritto universale e imprescindibile alla protezione e sicurezza offerta dalla propria abitazione.

L’uso del legno come materiale strutturale era prassi consolidata fino alla fine dell’ottocento in tutta Europa. Al termine del XIX secolo, l’introduzione dell’acciaio e del cemento armato ne hanno segnato il progressivo regresso, limitandone l’impiego a pochi campi come l’ingegneria naturalistica o ad applicazioni leggere come la serra o addirittura mortificandolo come cassaforma. Tale declino è stato molto più marcato in Italia che nelle altre nazioni europee mentre nell’America settentrionale si è continuato ad utilizzare il legno in maniera estensiva, specialmente nell’edilizia civile.

Solo il recente sviluppo della progettazione architettonica e di nuove tecniche costruttive, nonché l’approfondimento dell’analisi strutturale e della resistenza alla combustione del legno, unitamente all’introduzione di nuovi prodotti preservanti dal degrado e dagli insetti sociali, ha consentito di riappropriarsi delle innumerevoli possibilità architettoniche, della straordinaria natura estetica e della totale compatibilità con i criteri dello sviluppo sostenibile che una struttura in legno può offrire.

Le abitazioni con struttura portante in legno si dividono in due grandi famiglie che derivano da due sistemi costruttivi tradizionali. Uno dei più antichi metodi di costruzione delle case è quello definito Blockbau, nel quale si sovrappongono orizzontalmente tronchi o travi fino a formare delle pareti. L’aggancio è ottenuto sugli angoli, dove vengono ricavate delle connessioni che permettono l’incasso, garantendo allo stesso momento un irrigidimento della struttura. Le più antiche testimonianze del sistema di costruzione Blockbau risalgono all’età del Bronzo.

Nel 1921 Walter Gropius progetta e costruisce per un commerciante di legname Casa Sommerfeld, ricavata dai tronchi di una vecchia nave. Gropius considerava il sistema Blockbau l’essenza costruttiva di un materiale specifico come il legno, dove funzionalità, struttura e architettura si amalgamano in un’armoniosa simbiosi.

EVOLUZIONE DELLA TRADIZIONE

INTRODUZIONE AI SISTEMI COSTRUTTIVI HM52

Nel 1921 Walter Gropius progetta e costruisce per un commerciante di legname Casa Sommerfeld, ricavata dai tronchi di una vecchia nave. Gropius considerava il sistema Blockbau l’essenza costruttiva di un materiale specifico come il legno, dove funzionalità, struttura e architettura si amalgamano in un’armoniosa simbiosi.

Uno dei più recenti esempi di architettura contemporanea, realizzato con la tecnica dei tronchi sovrapposti, è opera dell’architetto Antonius Lanzinger. Lanzinger introduce nell’edificio tirolese nuovi elementi di facciata come l’ampia finestra a nastro d’angolo, pensata come scatola indipendente dal sistema costruttivo.

Ad oggi sono numerose le ditte di prefabbricazione a secco che propongono abitazioni con struttura a tronchi sovrapposti... soluzione ideale per le zone montuose.

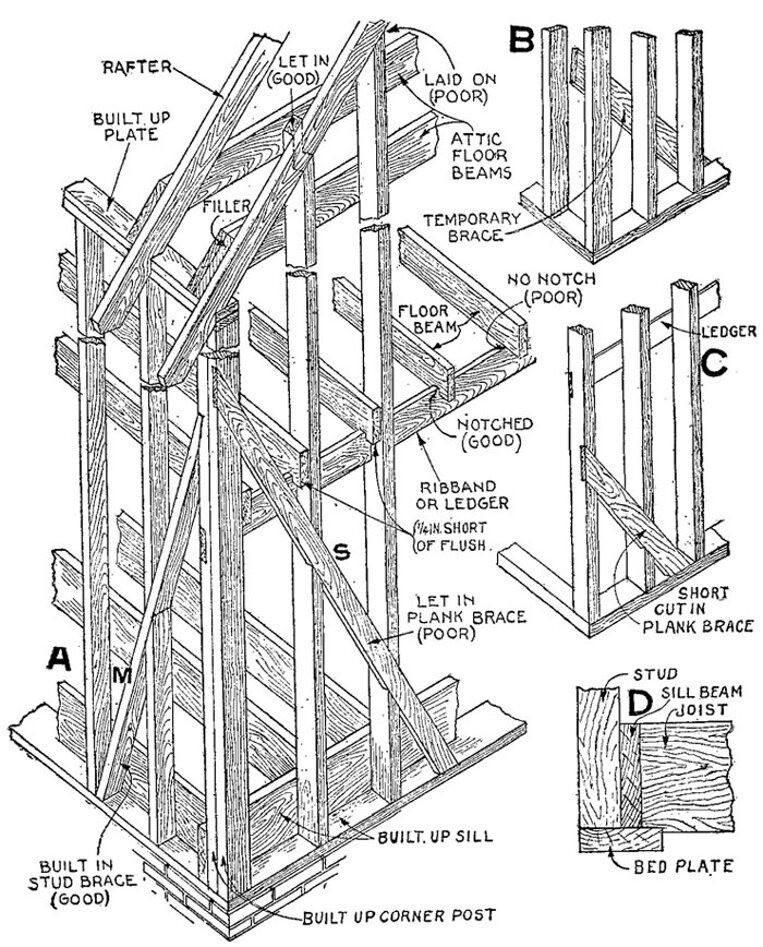

La seconda famiglia di strutture portanti in legno fonda le proprie radici in Norvegia dove le abitazioni erano costruite con il sistema a graticcio a montanti lunghi Stav-kirke, la cui evoluzione ha dato vita al sistema costruttivo Balloon Frame, conosciuto e identificato dai più come il sistema utilizzato dai pionieri americani alla fine del XIX secolo.

Il sistema Balloon Frame è stato poi sostituito nel tempo dal più economico sistema a montanti corti, il Platform Frame, che differisce dal precedente per il fatto che il primo corso di montanti sorregge la struttura orizzontale di piano al quale viene poi sovrapposto il secondo corso di montanti, via via in un susseguirsi alternato. Specifico sviluppo del sistema a Platform Frame, inoltre, è il sistema degli edifici a pannelli portanti con intelaiatura di legno.

I sistemi a telaio sono attualmente fra i più usati nella prefabbricazione leggera a secco.

L’evoluzione della produzione industriale tedesca, unita alla ricerca avanzata dall’istituto IVALSA-CNR, attraverso il progetto SOFIE (www.progettosofie.it), ha generato nell’ultimo lustro in Italia un’ulteriore evoluzione nella tecnica e nei sistemi costruttivi, ottenuta grazie ai pannelli a strati incrociati X-LAM.

Nata in Germania più di dieci anni fa, questa tecnica costruttiva si basa sull’utilizzo di pannelli lamellari di legno massiccio di spessore variabile dai 5 ai 30 cm, realizzati incollando strati incrociati di tavole di spessore medio di 2 cm.

I pannelli vengono tagliati a seconda delle esigenze architettoniche, completi di aperture per porte, finestre e vani scala e in seguito issati e collegati tra loro in opera con angolari metallici, chiodi a rilievi tronco-conici e viti autoforanti.

Attraverso il progetto SOFIE sono state definite le prestazioni e le potenzialità di un sistema per la costruzione di edifici a più piani, caratterizzato da elevate prestazioni meccaniche e basso consumo energetico, ottimi livelli di sicurezza al fuoco e al sisma, comfort acustico e durabilità nel tempo.

Sul territorio italiano operano numerose realtà che producono o semplicemente forniscono edifici con struttura portante in legno, sia a telaio che massicce. Fra queste lo Staff HM52-Abitazioni Ecologiche si distingue per il fatto di essere una realtà progettuale e produttiva completamente veneta. La produzione è dislocata a Caselle di Altivole e a Fonte in provincia di Treviso e a Rossano Veneto in provincia di Vicenza mentre gli uffici tecnici e commerciali si trovano a San Giuseppe di Cassola.

La passione architettonica in chiave ecocompatibile e l’attenzione agli aspetti progettuali e tecnici sono il filo conduttore che caratterizza tutta la produzione Abitazioni Ecologiche, a partire dal progetto preliminare fino alle fasi di arredo e di cura delle sistemazioni esterne e del giardino.

BRICK HOUSE - MURATURA IN LATERIZIO PLURISTRATO CON INTERCAPEDINE

"A CASSETTA INVERSA"

BRICK HOUSE

SISTEMI COSTRUTTIVI HM52

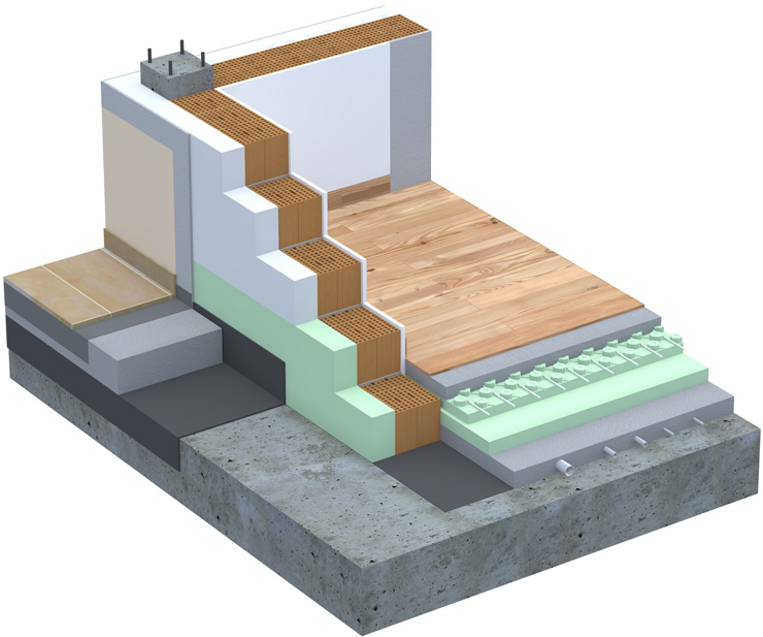

Le strutture a telaio di cemento Armato tamponate in laterizio alveolato sono un buon sistema costruttivo a patto di costruire con cognizione di causa prestando attenzione ai ponti termici.

Il sistema a cassetta inversa è un ottimo sistema perché elimina quasi tutti i ponti termici tipici di questa tipologia costruttiva, infatti con questo sistema la coibentazione è continua in quanto a terra il mattone porizzato è coibentato da un riempimento in perlite o vermiculite mentre i ponti termici sulle strutture in C.A. sono eliminati dalla coibentazione esterna poi protetta da un tavolato da 12 cm.

Permangono con questo sistema i ponti termici a livello dell’attacco pilastro/fondazione. Lo staff HM52-Abitazioni Ecologiche per eliminare anche questo tipo di ponte termico utilizza il sistema della coibentazione delle fondazioni.

In alternativa al sistema a cassetta inversa che ha il pregio di non avere superfici semirigide sulle pareti esterne ma il tradizionale mattone intonacato lo staff HM52-Abitazioni Ecologiche realizza anche strutture in laterocemento coibentate con i sistemi a cappotto.

BLOCK HOUSE

SISTEMI COSTRUTTIVI HM52

Il mercato italiano dell’edilizia si sta progressivamente aprendo alle strutture in legno, nell’ottica di un costruire efficiente in termini di isolamento termico, comfort abitativo ma anche sicuro nei confronti delle azioni sismiche. Esistono molti sistemi costruttivi in legno, i principali sono: telaio leggero, X-Lam, Blockhaus (o Log House) e il telaio pesante.

Le strutture massicce HM52-Block House si avvalgono del sistema Primolam che si propone come un’evoluzione del sistema Blockhaus, il quale consiste nella realizzazione di pareti massicce formate dalla sovrapposizione di travi in legno disposte orizzontalmente.

La principale limitazione del sistema Blockhaus è la particolare disposizione delle travi che implica la sollecitazione delle stesse per compressione perpendicolare alla fibratura, tipo di sollecitazione per la quale il legno ha valori molto bassi. Un'altra conseguenza di questa disposizione è il ritiro, molto sensibile in direzione trasversale, che comporta abbassamenti delle pareti anche nell’ordine del cm.

Il sistema HM52-Block House-Primolam, grazie alla conformazione delle travi a tre strati di lamelle incrociate permette di risolvere i due inconvenienti appena descritti, affidando il compito di resistere ai carichi verticali all’anima centrale che ha le fibre disposte in direzione parallela al carico.

Il sistema è molto flessibile, è possibile usare i pannelli per le pareti ma anche per solai e coperture andando a formare una struttura interamente in HM52-Block House-Primolam. Oppure combinare più sistemi, come per esempio pareti in HM52-Block House-Primolam e solaio o copertura a travetti e perline e viceversa pareti in X-Lam e solaio o copertura in HM52-Block House-Primolam.

Il vantaggio di realizzare un solaio in HM52-Block House-Primolam è quello di avere una superficie “piena” e quindi con una notevole rigidezza nel piano, ottenendo facilmente la configurazione di piano rigido e riducendo anche i fenomeni di vibrazione.

Il sistema costruttivo HM52-Block House-Primolam si presta molto bene all’edilizia residenziale ad uno, due o tre piani, ma può essere utilizzato anche per edifici multipiano, ed è caratterizzato da un ottimo comfort abitativo e isolamento termico tipico delle strutture in legno.

I pannelli di altezza e peso limitati sono facilmente trasportabili, anche in quei cantieri difficilmente accessibili. Un altro vantaggio delle ridotte dimensioni dei pannelli da sovrapporre è la possibilità di immagazzinarli facilmente ed essendo di dimensioni standard si possono recuperare i pezzi corti e utilizzarli in altre occasioni.

Gran parte della lavorazione viene riservato alla carpenteria che determina quindi il valore aggiunto del prodotto. Le sezioni delle pareti risultano molto sottili, questo permette di costruire strutture leggere ma comunque estremamente stabili e resistenti, in grado di garantire un elevato livello di sicurezza in caso di terremoto.

Un ulteriore vantaggio dato dalla leggerezza è la possibilità di utilizzare questo sistema costruttivo per sopraelevazioni generalmente senza dover intervenire sulla struttura sottostante.

Sul piano estetico è possibile lasciare il legno a vista nel lato esterno oppure rivestirlo, nel lato interno viene posto uno strato isolante per garantire il massimo livello di efficienza energetica alla struttura.

Le travi di base del sistema Primolam hanno ottenuto la marcatura CE attraverso l’ETA cioè il Benestare Tecnico Europeo in quanto non esiste una norma europea armonizzata e nemmeno procedure specifiche per la marcatura indicate nelle NTC2008. Il Primolam ricade infatti nel caso C specificato nel paragrafo 11.1 delle Norme Tecniche per le Costruzioni del 14/01/2008.

Il sistema HM52-Block House-Primolam è stato sviluppato dallo Studio WoodLab - ing. Alex Merotto.

FRAME HOUSE

SISTEMI COSTRUTTIVI HM52

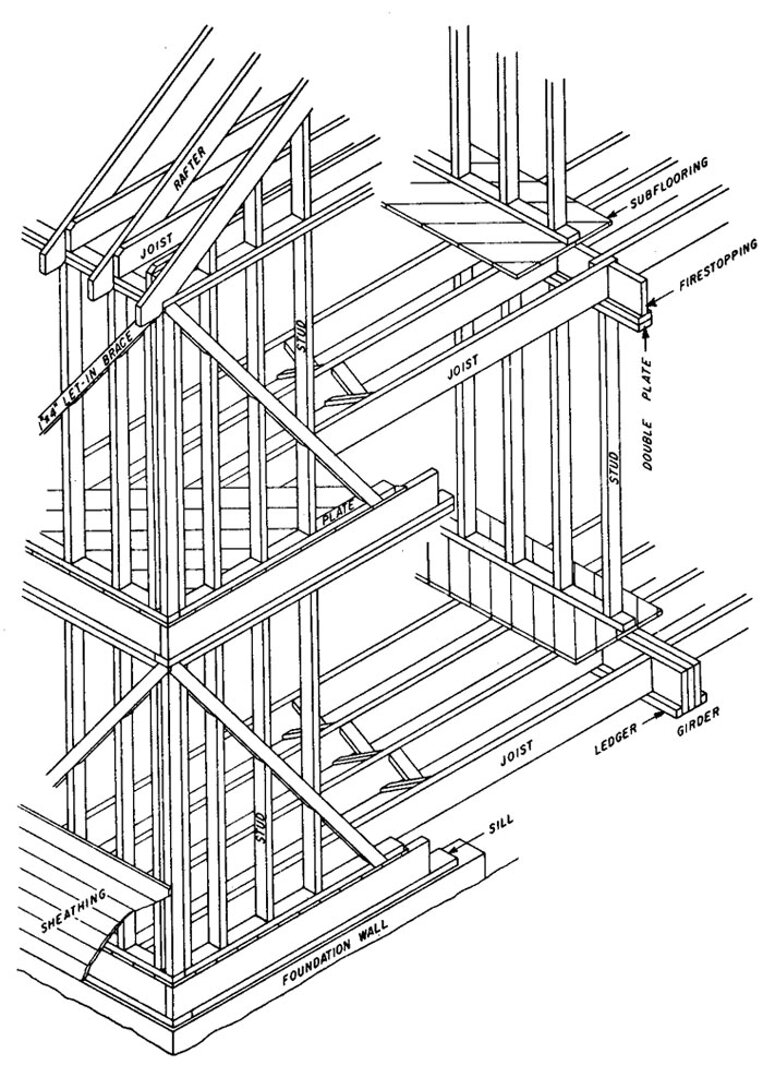

Le strutture HM52 Frame House sono delle costruzioni a telaio di legno. La definizione di “costruzione intelaiata di legno” deriva dall’inglese "timber frame".

L’ossatura portante, con montanti disposti a distanza piuttosto ravvicinata, nelle strutture HM52 Frame House è controventato con assito maschiato posato in modo incrociato a 45°.

Gli elementi di parete, solaio e copertura sono prodotti in stabilimento a differenti livelli di prefabbricazione e montati in cantiere piano per piano ("platform frame").

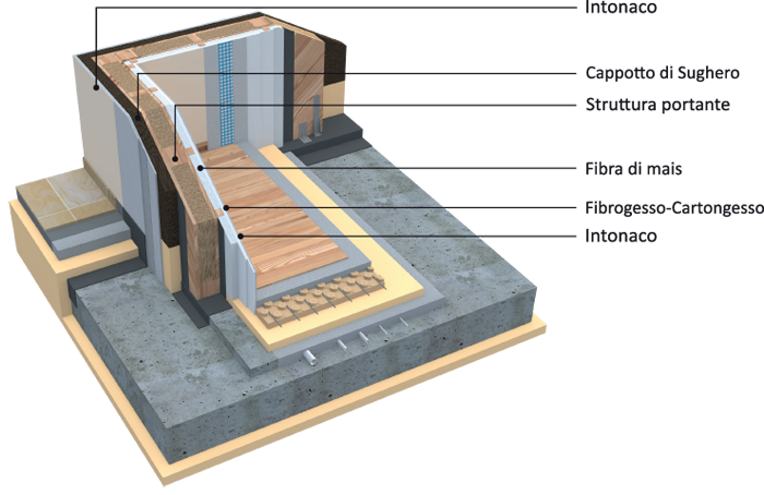

Essendo le strutture a telaio piuttosto leggere, ossia non avendo massa, lo staff HM52-Abitazioni Ecologiche riempie le cavità interne del telaio esclusivamente con fibra di legno ad alta densità, in modo da garantire almeno uno sfasamento di 12 ore.

Teniamo a sottolineare che lo staff HM52-Abitazioni Ecologiche non utilizza pannelli OSB o fenolici per contravventore le strutture a telaio.

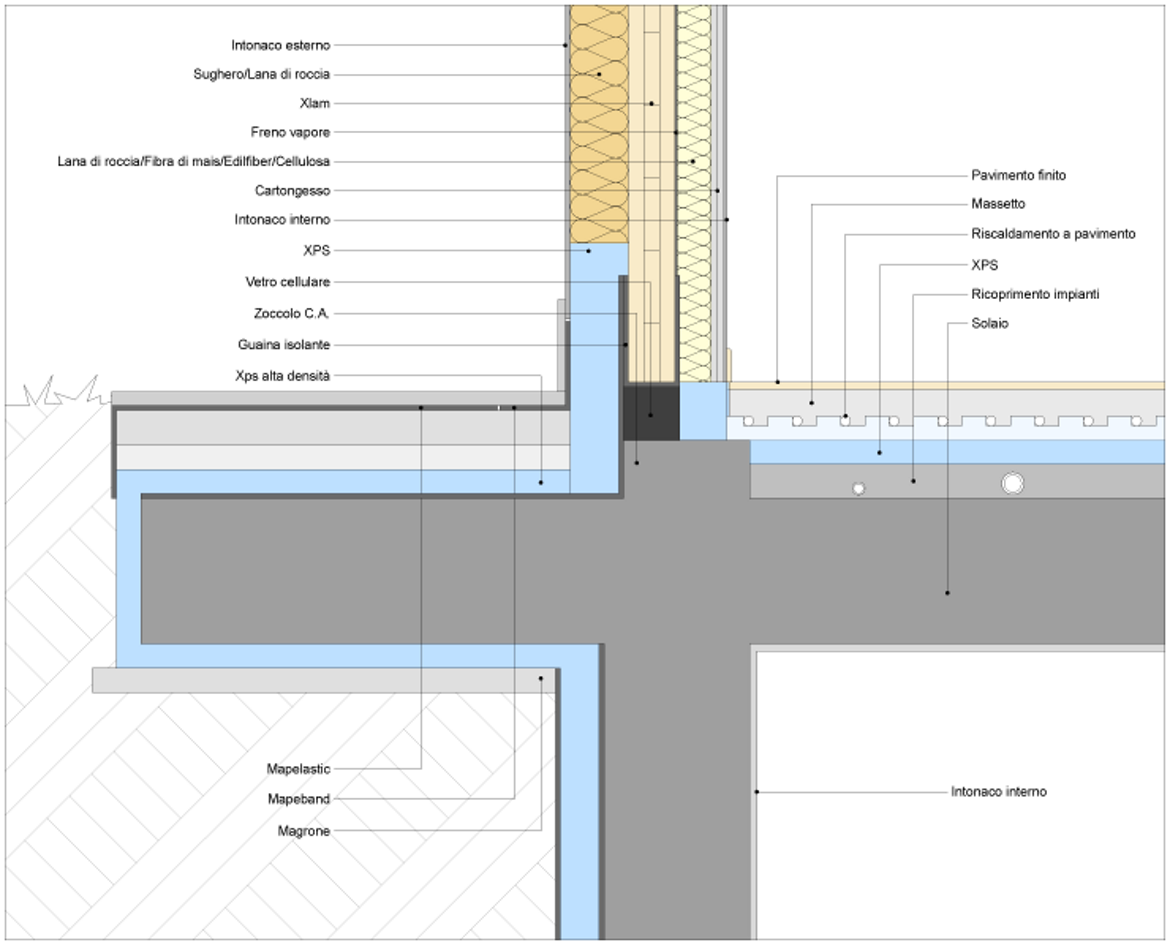

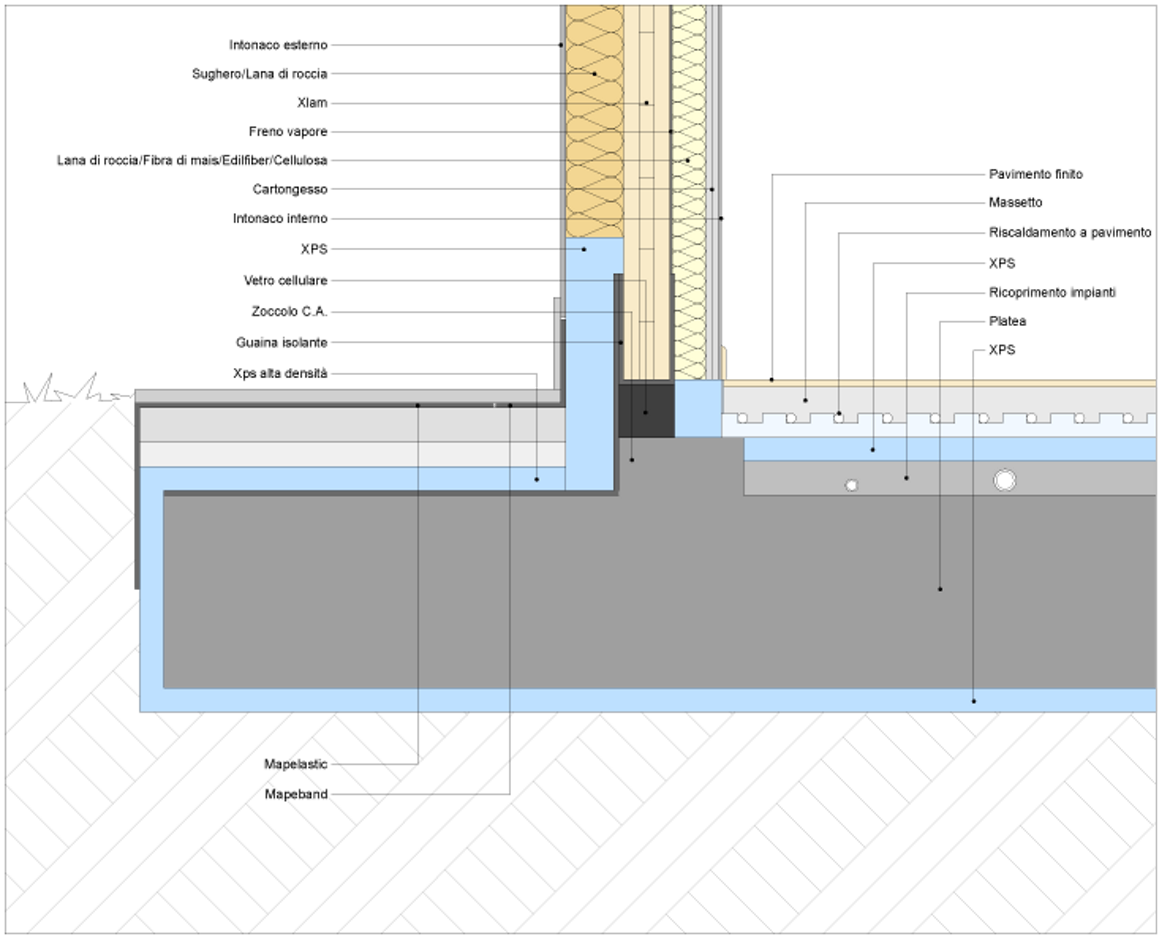

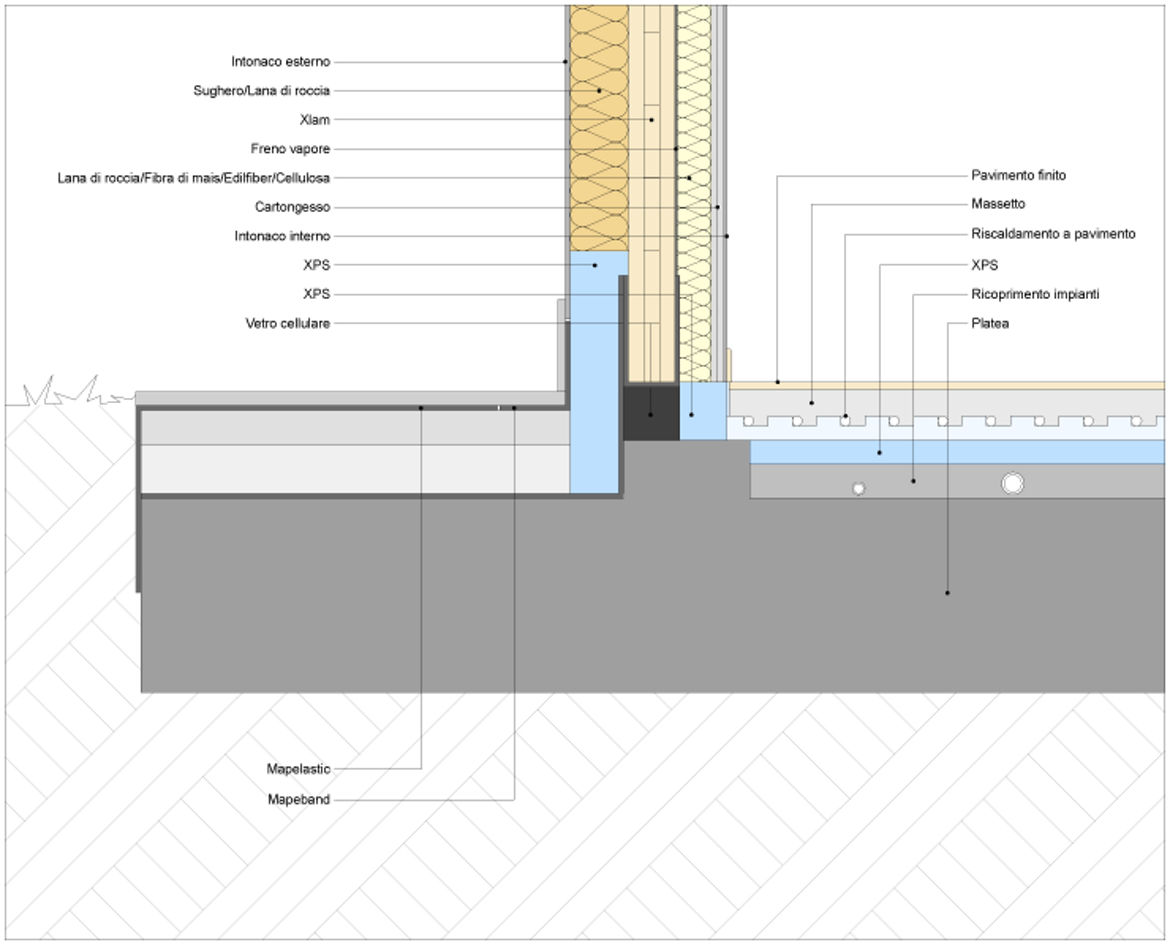

Come per le tutte le altre tipologie strutturali lo staff HM52-Abitazioni Ecologiche presta particolare attenzione a tutti gli aspetti legati all’attacco a terra delle strutture in legno, alla formazione di condensa interstiziale (mai presente nelle nostre stratigrafie realizzate su misura edificio per edificio), alle prestazioni termoigrometriche, allo sfasamento e alla ammettenza e capacità massica interna nonché alla sicurezza sismica, alla resistenza al fuoco e alla salubrità degli ambienti costruiti.

L'XLAM nasce alla fine degli anni '90, più o meno contemporaneamente in Austria e in Germania. In Austria si può identificare all'origine dell'XLAM con un progetto di sviluppo e ricerca, realizzato presso l'Università di Graz, che aveva la finalità di aprire nuove vie per un migliore sfruttamento delle risorse messe a disposizione dalla lavorazione in segheria del legno, realizzando elementi piani di grandi dimensioni. A questo progetto ne sono seguiti diversi altri, che, insieme ad altri progetti di ricerca e sviluppo in diversi paesi europei, hanno portato allo stato della tecnica attuale.

Nei primi anni del 1900 sono stati realizzati in Inghilterra i primi edifici multipiano con struttura in calcestruzzo armato, sfruttando fra al'altro proprio l'allora nuova possibilità di realizzare elementi strutturali piani con questo materiale. Similmente, a distanza di un secolo, nel 2007 è stato realizzato a Londra un edificio di 9 piani con struttura portante in pannelli XLAM, ma idee e studi per costruire edifici di legno, con di altezza ancora superiore sono già, ad oggi già stati realizzati o lo saranno a breve.

Ma anche senza andare a cercare le altezze da record, è ormai certo che il pannello XLAM costituisce l'elemento portante di una tipologia costruttiva in legno concorrente alle strutture in cemento armato.

COSA È L’X-LAM?

I pannelli di legno massiccio a strati incrociati XLAM sono pannelli di grandi dimensioni, formati da più strati di tavole, sovrapposti e incollati uno sull'altro in modo che la fibratura di ogni singolo strato sia ruotata nel piano di 90° rispetto agli strati adiacenti. Il numero di strati e il loro spessore può variare e dipende del tipo di pannello e del produttore dello stesso. Tre è il numero minimo di strati per ottenere un pannello XLAM.

I pannelli XLAM sono prodotti con legno di conifera, come la maggior parte degli elementi di legno ad uso strutturale realizzati secondo le tecnologie più moderne. La produzione normale di pannelli XLAM è quindi realizzata con legno di abete (in prevalenza abete rosso); è senz'altro possibile la produzione con il legno di larice castagno ecc. L'uso di altre specie legnose è possibile per principio, ma è allo stato attuale riservato ai prototipi e alla ricerca mirante a sviluppare proprio l'uso di altre specie legnose per la realizzazione di elementi strutturali.

I singoli strati di tavole sono composti da tavole di spessore variabile, di regola fra 15 e 30 mm. La larghezza delle singole tavole è pure variabile e varia di regola fra gli 80 ed i 240 mm. Nelle intenzioni di chi ha sviluppato i pannelli, essi avrebbero potuto essere realizzati con materiale di qualità inferiore a quello usato per la produzione di legno lamellare ma l'evoluzione e il mercato hanno portato i diversi produttori a sviluppare le proprie strategie per poter realizzare pannelli XLAM in condizioni ottimali, senza per questo pregiudicare la qualità e la scelta della materia prima legno. Essenziale difatti per la qualità del prodotto finito è la qualità delle tavole, qualità intesa dal punto di vista meccanico e del rispettivo profilo prestazionale.

Ad oggi, le tavole usate per la produzione di pannelli XLAM devono rispettare i medesimi criteri delle tavole per la produzione di legno lamellare incollato. Si tratta cioè di materiale classificato secondo la resistenza e appartenente ad una ben precisa classe di resistenza.

I pannelli XLAM, in relazione al loro impiego, possono essere definiti come pannelli di gradi dimensioni per la realizzazione di elementi strutturali per l'edilizia. Non esistendo una definizione generica del prodotto, ogni produttore ha sviluppato e definito la propria offerta in merito alla disponibilità di dimensioni e composizione del proprio "prodotto XLAM". Le differenze, in questo contesto, fra i diversi prodotti disponibili sul mercato, sono tutt'altro che trascurabili.

In modo generale si può affermare che i pannelli XLAM sono disponibili in dimensioni che possono raggiungere i 24,0 m in una direzione, i 4,80 m nell'altra e uno spessore di 500 mm. Entro questi limiti, le dimensioni massime della produzione del singolo pannello variano in modo notevole. In modo altrettanto notevole variano le dimensioni dello spessore dei singoli strati e della composizione del pannello: in alcuni casi si producono pannelli con strati doppi, in modo da ottenere una prevalenza delle caratteristiche meccaniche in una delle due direzioni del spiano del pannello.

La produzione standard prevede pannelli che di regola non superano, nella dimensione più corta, l'altezza di un piano d'edificio, per evidenti ragioni di opportunità progettuale e costruttiva, ma anche per evidenti ragioni di trasporto del pannello finto.

STABILITA’ DIMENSIONALE

ll legno è notoriamente soggetto a ritiro e rigonfiamento in funzione della riduzione o dell'aumento del suo contenuto di acqua. L'ampiezza del fenomeno dipende dalla direzione del materiale che si considera ed è proporzionale alla variazione di umidità U (contenuto in acqua del legno, espresso in % della massa). In caso di ritiro, si arriva molto facilmente alla fessurazione del legno. Le fessure da ritiro sono sempre parallele alla fibratura.

I pannelli XLAM sono prodotti mediante incollatura di più tavole, e devono quindi trovarsi, al momento della produzione, in condizioni di U=12%, cui si aggiungono le tolleranze di misura. Come tutti gli elementi di legno, anche i pannelli XLAM sono sottoposti alle variazioni di U dettate dalle variazioni delle condizioni climatiche in cui si trovano. L'incollatura strutturale dei diversi strati di tavole, permette però di ridurre di molto le deformazioni dovute alle variazioni di umidità del legno.

La variazione dell'umidità del legno provoca nel pannello XLAM una variazione della dimensione del legno differente nei vari strati ed è dipendente dell'orientamento degli stessi. Considerando il fenomeno in una sola direzione del piano del pannello si ottiene una variazione praticamente trascurabile degli strati longitudinali e una variazione più marcata degli strati trasversali. L'incollatura fra i diversi strati impone, di fatto, la medesima deformazione, o la medesima variazione della lunghezza di tutti gli strati. Ne risultano delle sollecitazioni interne, dovute all'interazione fra i diversi strati e al loro diverso comportamento. La differenza di modulo E fra gli strati trasversali longitudinali e trasversali definisce l'ampiezza della deformazione e delle sollecitazioni allo stato di equilibrio meccanico fra i diversi strati di tavole. Rinunciando alla descrizione del possibile modello di calcolo, e ricordando che la differenza fra il modulo E nella direzione longitudinale e nella direzione trasversale presenta un rapporto di almeno 30:1, appare abbastanza facilmente comprensibile che la maggiore deformazione degli strati trasversali sia praticamente completamente impedita da quelli longitudinali e che il comportamento dell'intero pannello, nelle due direzioni del proprio piano, sia molto simile a quello del legno nella direzione longitudinale. Questa stabilità dimensionale nel piano del pannello è nota da tempo per i pannelli sottili di compensato di piallacci, alla quale probabilmente devono proprio la definizione di "compensato", intesa come la compensazione della direzione debole della struttura del legno - quella trasversale rispetto alla fibratura - dagli strati disposti proprio in questa direzione. L'XLAM presenta la stessa struttura di "pannello compensato", dove i sottilissimi piallacci sono sostituiti da strati di tavole di spessore variabile fra 17 e 35 mm.

I pannelli XLAM sono ammessi all'uso nelle classi di servizio 1 e 2, cioè in condizioni climatiche che non permettano l'aumento del valore di U oltre il 20%: il loro uso è quindi limitato alle situazioni che non ne compromettono la durabilità, o in condizioni da escludere ogni fenomeno di degrado biologico. Ricordiamo che la classe di servizio 1 corrisponde agli ambienti interni e riscaldati, mentre la classe di servizio 2 corrisponde agli ambienti esterni, ma escludendo sia il contatto diretto con l'acqua che l'esposizione diretta alle intemperie. Le variazioni attendibili delle dimensioni di un pannello XLAM, nel suo piano, sono quindi teoricamente al massimo dell'ordine dello 0.1%, cioè di meno di 1 mm per metro lineare. A questa considerazione numerica e teorica occorre aggiungere che gli strati trasversali presentano al loro interno con certezza delle fessure da ritiro, dovute sia all'essiccazione iniziale cui sono stati sottoposti, sia alle variazioni di umidità che subiscono in fase di servizio. È quindi molto probabile che l'ordine di grandezza appena citato si manifesti, nell'applicazione pratica, in forma ancora più ridotta.

A conclusione di ciò si può affermare che i pannelli XLAM presentano una stabilità dimensionale praticamente completa e totale per quanto concerne le dimensioni nel loro piano. Ciò permette non soltanto l'uso di pannelli di dimensioni elevate senza conseguenze o pregiudizi per gli altri elementi costruttivi e strutturali durante la fase di servizio, ma permette la lavorazione di precisione in fase di prefabbricazione, con la certezza di non dover considerare tolleranze o margini di riserva importanti, dettati dalla variazione di dimensione del materiale.

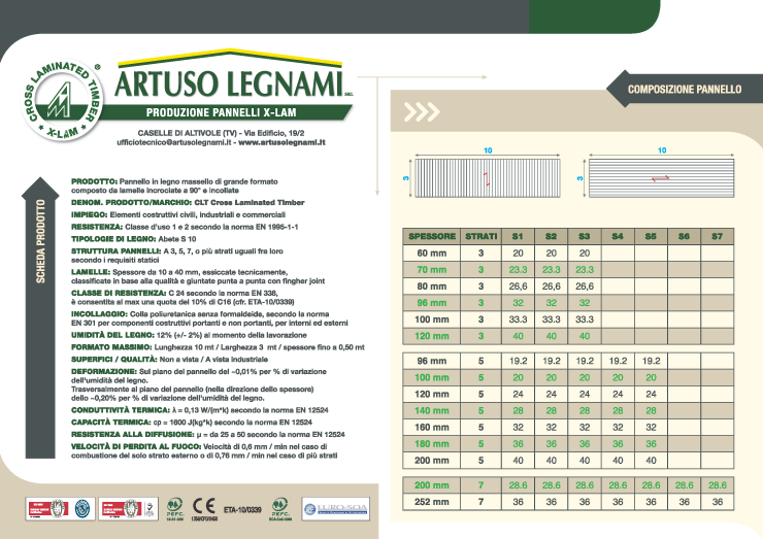

X-LAM HM52-ARTUSO LEGNAMI

HM52-Abitazioni Ecologiche dopo alcune esperienze di costruzione con pannelli X-Lam prodotti nel nord europa ha creato una joint venture con il primo produttore italiano di pannelli X-Lam: Artuso Legnami srl di Caselle di Altivole (TV).

In collaborazione con Artuso Legnami dove abbiamo in deposito le nostre cataste di tavole Legno Veneto, siamo ad oggi il primo costruttore di edifici in legno con struttura portante in X-Lam a filiera corta Legno Veneto sia per quantità di interventi che per volume costruito. E di questo ne siamo particolarmente orgogliosi, non per manie di grandezza o di primato bensì perché la filiera corta è il coronamento di un percorso che abbiamo a lungo ricercato come costruttori BioEdili.

SCHEDA TECNICA PANNELLO X-LAM

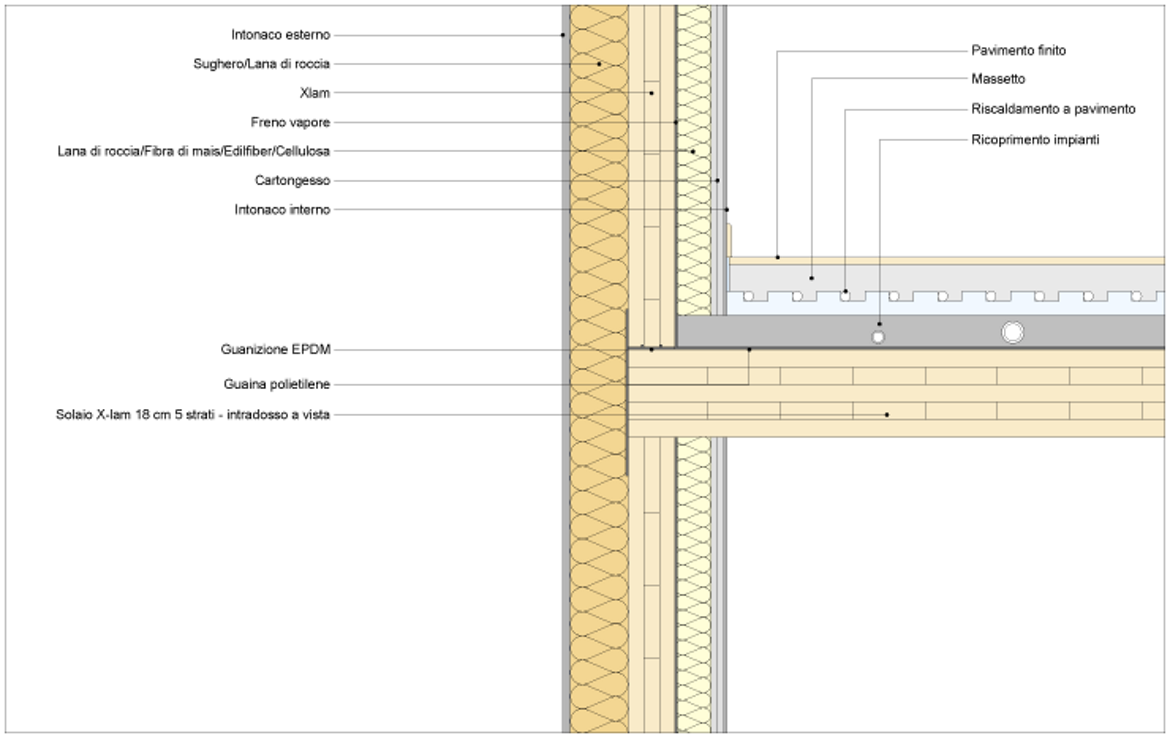

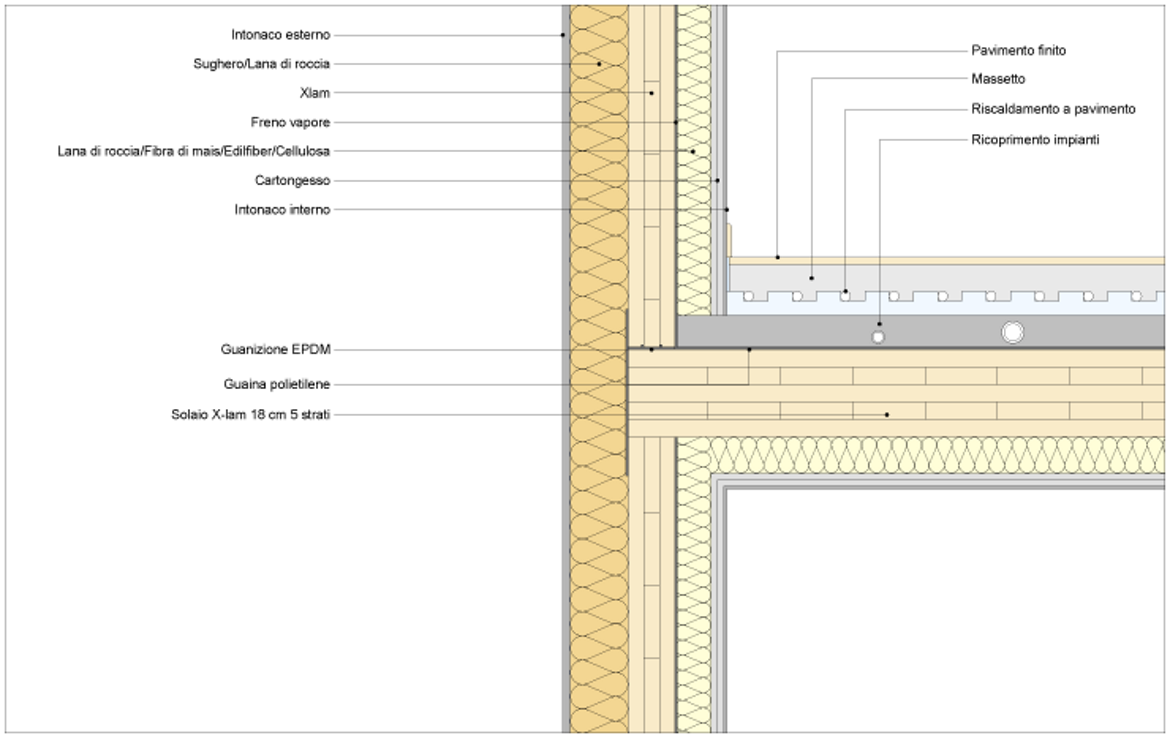

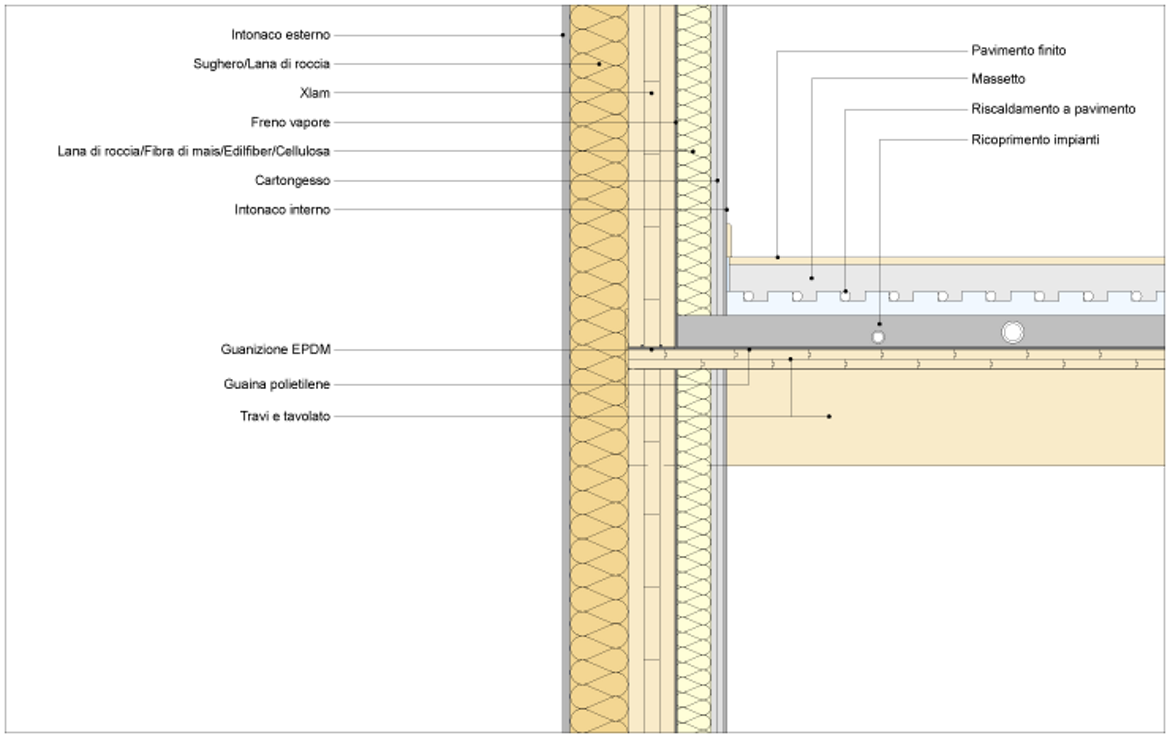

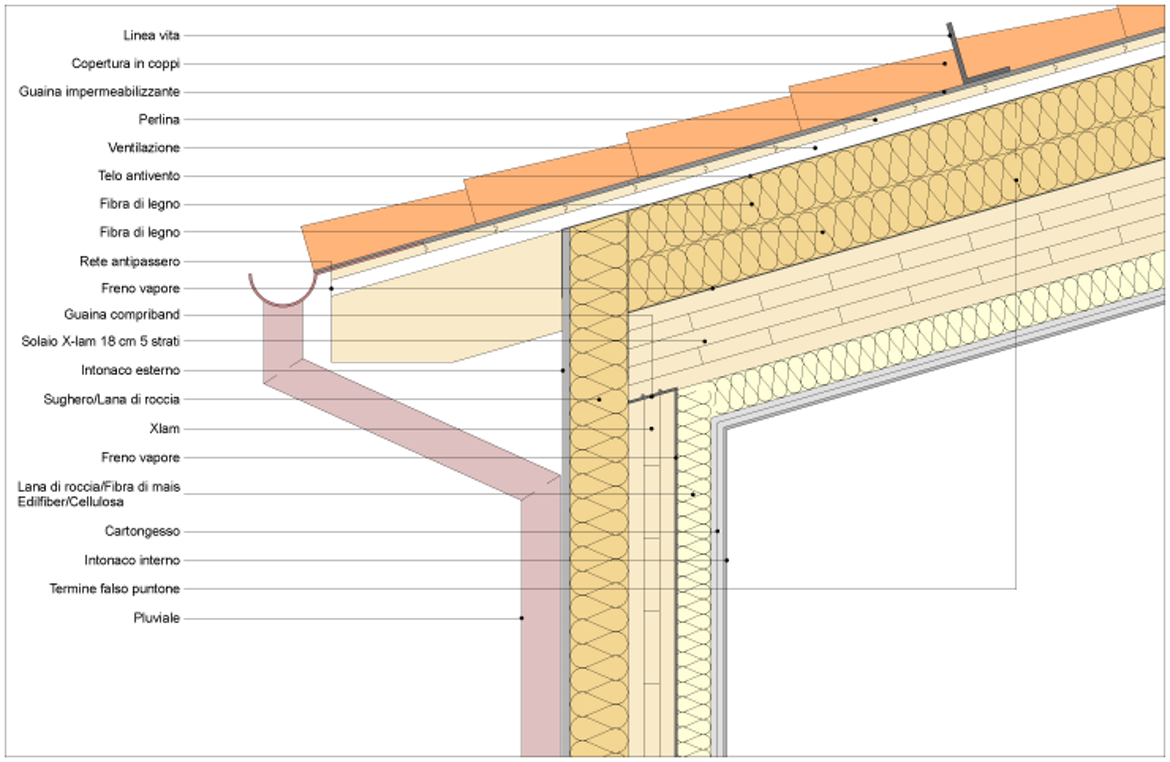

X-LAM HOUSE

SISTEMI COSTRUTTIVI HM52

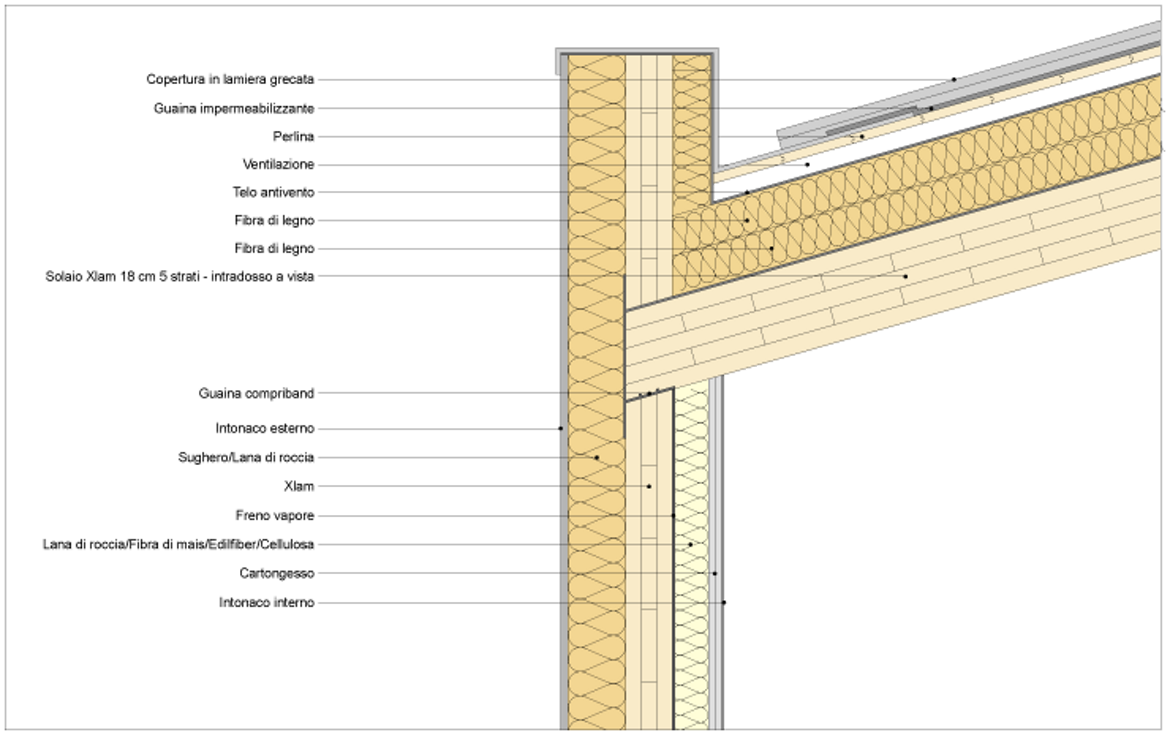

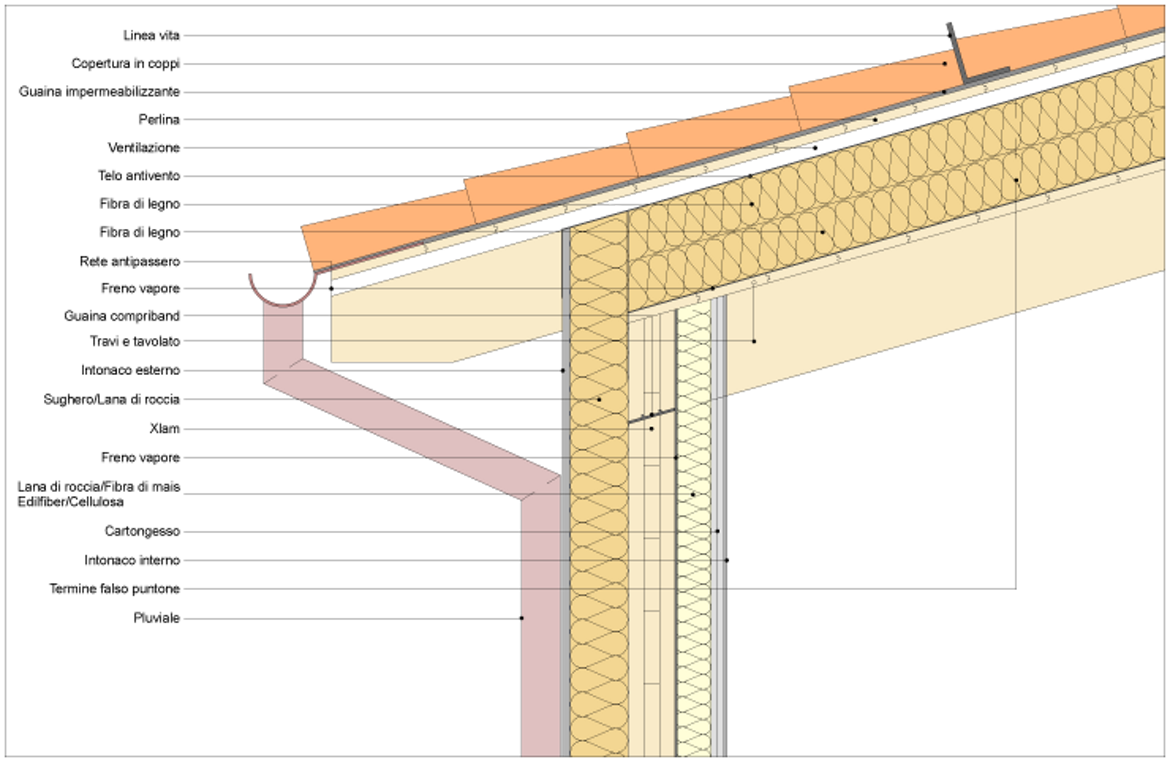

PARETE X-LAM HOUSE VENTILATA

Parete HM52 X-Lam House caratterizzata da prestazioni spinte, ideale per la realizzazione di case passive o CasaClima Gold Nature.

Lo staff HM52-Abitazioni Ecologiche compone e verifica le pareti dell'involucro esterno in base alle condizioni ambientali del luogo in cui saranno installate: ogni abitazione e ogni cliente ha la sua parete creata su misura; Nessuna delle nostre strutture presenta punti rugiada in parete a garanzia totale della durabilità e della qualità costruttiva.

© HM52 workshop srl - Vietata la riproduzione anche parziale dei contenuti

Copyright © HM52 workshop srl - P.I. 03008270245